O que é o modelo de Gestão Lean Construction?

Lean Construction, ou construção enxuta, nada mais é do que a aplicação da mentalidade enxuta no setor da construção. Essa abordagem já faz parte do dia a dia de algumas construtoras e profissionais do setor.

Muitas vezes, a construção civil é apontada como um segmento de elevados desperdícios e grande utilização de matérias-primas.

Para alterar isso, em 1992, o finlandês Lauri Koskela trouxe os princípios da produção enxuta para a realidade da construção civil. A junção delas ficou conhecida como Lean Construction (construção enxuta).

Lean Construction está redefinindo a maneira como se projetam e executam obras: prazos e orçamentos menores, maior produtividade e alta qualidade. Por outro lado, vemos que, sem um embasamento metodológico estruturado, muitas vezes os resultados não são sustentados no longo prazo.

Uma transformação lean sustentável baseia-se em uma cultura de resolução de problemas e melhoria contínua, que, por sua vez, se inicia pela análise do estado atual e pela criação de estabilidade básica nos processos. A partir do mapeamento dos fluxos de valor, é possibilitada a identificação e a análise das causas-raízes para problemas recorrentes, como retrabalhos, equipes ociosas ou sobrecarregadas, variabilidade indesejada e outros desvios ligados aos 4 Ms da produção (mão-de-obra, materiais, máquinas e métodos).

A aplicação de contramedidas, como gerenciamento semanal e diário, trabalho padronizado, fluxo de abastecimento puxado, etc., permite maior segurança e confiabilidade nos processos e promove as fundações para novas melhorias.

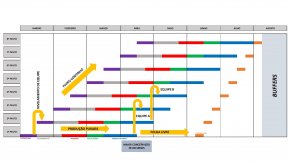

Sobre essas bases, é possível criar fluxos contínuos de processos e fluxos ininterruptos de frentes de serviço. O planejamento por meio de linhas de balanço, atrelado ao balanceamento de mão de obra e à retirada de restrições, reduz o trabalho em processo e potencializa a produtividade das equipes de trabalho. O resultado é um planejamento mais realista e organizado com menos desperdícios e maior valor criado para o cliente.

Quais são e como funcionam os 4 fluxos do Lean Construction?

1-Fluxo de montagem – É o modelo adotado nos orçamentos convencionais, que são segmentados pelos produtos intermediários (vigas, paredes, portas), e também nos planos de obra, nos quais são representadas apenas as atividades de conversão. Assim, tanto os orçamentos quanto os planos de obra representam explicitamente a seqüência de atividades que agregam valor ao produto, também denominada de fluxo de montagem de uma edificação.

2- Fluxo de materiais – Na construção enxuta, o fluxo de materiais compreende desde a matéria-prima até o produto final, é constituído por atividades de transporte, espera, processamento ou inspeção. As atividades de transporte, espera e inspeção são denominadas como atividades de fluxo de materiais.

3- Fluxo de informações – Nesta filosofia, estão presentes os processos de natureza gerencial, tais como planejamento e controle e projetos. No caso de processos gerenciais, em vez de materiais, ocorre o transporte, espera, processamento e inspeção de informações. No processo de projeto os principais dados de entrada são as informações relacionadas às necessidades dos clientes e também às inúmeras características do terreno, que, após sucessivas atividades, são transformadas no produto projeto. Nesse caso, pode ser o projeto arquitetônico, estrutural ou de instalações.

4- Fluxo de trabalho – Outro fluxo na produção que necessita ser gerenciado, que é o fluxo de trabalho. Esse fluxo trata do conjunto de operações realizadas por cada equipe no canteiro de obras. A operação referente ao trabalho realizado pode estar ligada por equipes ou por máquinas. Com o foco na redução de desperdício, podem-se adotar algumas medidas para reduzir o tempo perdido com deslocamento dos operários

Construção enxuta versus construção tradicional

Basicamente, a principal distinção entre os dois tipos de construção é conceitual. A forma como cada um enxerga o processo é diferente. Na forma tradicional, os processos são divididos em subprocessos. No Lean Construction, separamos as atividades que realmente agregam valor das que não agregam.

Ou seja, a ideia central é manter somente o que é importante para o bom andamento do projeto, eliminando ações desnecessárias.

A imagem abaixo oferece uma visão geral sobre as atividades que agregam valor e as que não. O pensamento enxuto pretende eliminar todo e qualquer desperdício e, portanto, retirar ações como movimento, fluxo de materiais e espera do seu processo.

Desperdícios podem estar relacionados a: defeitos e falhas, produção em excesso, processamento inadequado, transportes ou ações desnecessárias, estoque parado, tempo de espera ou habilidades dos profissionais envolvidos.

Conheça os principais Princípios básicos Lean Construction

1- Reduzir a parcela de atividades que não agregam valor

Parte da premissa de que a eficiência de um processo pode ser melhorada e suas perdas reduzidas pela eliminação de atividades que compõem o fluxo.

Um boa pratica para reduzir as atividades que não agregam valor é realizar um bom layout de canteiro de obras, identificando todos os fluxos presente no canteiro.

2- Aumentar o valor do produto através da consideração das necessidades dos clientes

Este princípio estabelece que devem ser identificadas claramente as necessidades dos clientes internos e externos e esta informação deve ser considerada no projeto do produto e na gestão da produção.

O uso de fichas de verificações auxiliam muito na identificação das necessidades dos clientes internos e externos.

3- Reduzir a variabilidade

A variabilidade tende a aumentar a parcela de atividades que não agregam valor e o tempo necessário para executar um produto, principalmente pelas seguintes razões:

Interrupção de fluxos de trabalho, causada pela interferência entre as equipes. Isto ocorre, quando uma equipe fica parada ou precisa ser deslocada para outra frente de trabalho, em função de atrasos da equipe antecedente.

Não aceitação de produtos fora de especificação pelo cliente, resultando em retrabalhos ou rejeitos.

Utilizar planejamentos fragmentados, como planos de médio e curto prazos ajuda para reduzir a variabilidade nos processos.

4- Reduzir o tempo de ciclo

A redução do tempo de ciclo é um princípio que tem origem na filosofia Just in Time. O tempo de ciclo pode ser definido como a soma de todos os tempos (transporte, espera, processamento e inspeção) para produzir um determinado produto.

5- Simplificar através da redução do número de passos ou partes

Este princípio é freqüentemente utilizado no desenvolvimento de sistemas construtivos racionalizados. Quanto maior o número de componentes ou de passos num processo, maior tende a ser o número de atividades que não agregam valor.

6- Aumentar a transparência do processo

O aumento da transparência de processos tende a tornar os erros mais fáceis de serem identificados no sistema de produção, ao mesmo tempo que aumenta a disponibilidade de informações, necessárias para a execução das tarefas, facilitando o trabalho.

FIQUE POR DENTRO

Como elaborar um Estudo de viabilidade econômica e financeira para empreendimentos imobiliários

Como aplicar Last Planner no meu canteiro de obras?

Quais são as etapas de uma orçamentação de Obras?

Aplicação do Power BI para construção Civil

O que é Light Steel Frame?

Certificação LEED - Como funciona a maior certificação para construções sustentáveis

Os principais desperdícios na construção civil

A importância de indicadores de desempenho em uma obra

O uso da ferramenta Linha de Balanço para planejamento de obras

Os principais desperdícios na construção civil

Os principais desperdícios na construção civil

Como elaborar um Estudo de viabilidade econômica e financeira para empreendimentos imobiliários

Como elaborar um Estudo de viabilidade econômica e financeira para empreendimentos imobiliários